El ideal para las personas que estamos en mantenimiento es que las máquinas no fallen, que las tareas de mantenimiento que se definieron en el plan anual de preventivo y predictivo sean las correctas para evitar y detectar fallas antes que ocurran, que las refacciones que escogimos sean las que necesitemos cuando un componente se dañe o deteriore, que nuestro personal tenga las herramientas y equipo necesario para atender cualquier falla y que además sea altamente calificado para resolver cualquier falla en el menor tiempo posible y para terminar que las máquinas queden funcionado bien después de una intervención por nuestra gente. Bueno todo lo anterior es posible lograrlo, pero se necesita mucho trabajo y hacerlo de una manera sistémica y estandarizada.

El objetivo de este articulo es tratar de responder a la pregunta ¿Cómo crear un sistema que te permita controlar las fallas y estar cerca de lograr los 0 minutos de paro de máquina NO planeados? Este es el primer artículo para lograr los 0 minutos no planeados.

Todo lo anterior descrito en la introducción del artículo es posible, sin embargo, requiere de trabajo enfocado, constante y disciplinado por todo el personal de mantenimiento no solo de los técnicos que al final son los que ejecutan las tareas. Los 0 minutos de tiempo de paro se pueden conseguir, pero es necesario tener en control las variables que ocasionan la fallasque provocan el tiempo de paro, debemos detectarlas, para disminuir la ocurrencia y severidad de sus efectos.

Hay una película que se llama Moneyball, el juego del dinero, hay una escena donde Billy Beane intenta comprar o cambiar jugadores para volver a armar su equipo y no consiguió ningún jugador. Entonces llama a uno de los analistas al sótano para preguntarle que había pasado en la sala de juntas, el le dice que no sabe pero que respeta su decisión de comprar jugadores no tan caros para armar un buen equipo. Peter Brand le dice que los equipos piensan incorrectamente al comprar jugadores caros, que lo que deberían de comprar son victorias, y las victorias se logran con carreras y para lograr carreras necesitas tener hombres en las bases.

Haciendo la analogía con los tiempos de paro, una máquina no genera el tiempo de paro, lo genera una fallaen esa máquina, y la falla ocurre porque falló un componente. Los componentesson los que ocasionan el tiempo de paro. Entonces nosotros debemos enfocar las tareas y planes de mantenimiento a los modos de falla de esos componentes, pero ¿cómo sabemos los modos de falla de los componentes? Una herramienta que se puede usar es el AMEF. Esto es solo una parte para controlar las variables que ocasionan los modos de falla. Para conseguir los 0 minutos de paro de máquina NO planeados debemos crear un sistema que nos permita tener información de los componentes y de sus modos de falla.

Aquí los pasos de un sistema de gestión de mantenimiento sencillo pero funcional para controlar las fallas.

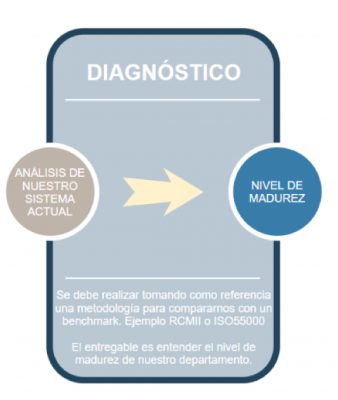

DIAGNÓSTICO

DIAGNÓSTICO

Se debe realizar tomando como referencia una metodología para poder comparar el sistema actual con el benchmark o en el peor de los casos si no hay un sistema crearlo en base a algo ya desarrollado y probado. ¿Qué es lo que se busca en un diagnóstico?Partiendo de que el diagnóstico se hace tomando como referencia una metodología, se busca que se cumpla con los puntos de dicha metodología, de acuerdo con el GFMAM (Global Forum on Maintenance & Asset Management) algunos de los puntos son:

- Objetivos organizacionalescomo políticas de gestión de mantenimiento, roles y responsabilidades, cumplimientos legales entre otros.

- Estrategias de la gestión del mantenimientocomo plan de gestión, alcances y requerimientos del sistema de mantenimiento, registro de activos (máquinas o equipos), análisis de criticidad de los equipos, análisis de modos de falla, plan de mantenimiento.

- Gestión del mantenimiento, que este desarrollado e implementado el mantenimiento preventivo, predictivo, correctivo, inspecciones, proactivo y monitoreo basado en condición.

- Ejecución del mantenimiento, que existan ordenes de trabajo, planeación y programación del trabajo, dentro de la programación es la coordinación con otras áreas de la planta para que las máquinas estén disponibles y en condiciones de poder desarrollar mantenimiento, reportes del cumplimiento de lo programado.

- Entregables de mantenimiento, confiabilidad, disponibilidad, conformidad y una relación del gasto de mantenimiento.

- Mejora continua, estrategia de mejora de las máquinas, planes para ejecutar esas estrategias de mejora, mejoras para aumentar la confiabilidad y mejora de las ordenes de trabajo.

- Asignación de recursos, para saber cuánto personal hay, refacciones, herramientas, software, capacitación, servicios externos y presupuesto para mantenimiento.

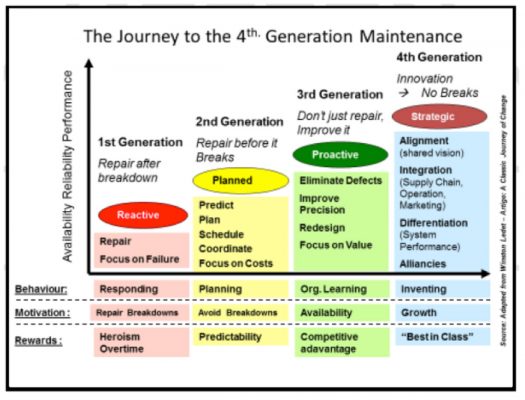

El entregable del diagnóstico es saber el nivel de madures de mantenimiento y de nuestro sistema. A continuación, se muestran los niveles de madures.

Conociendo tu situación actual, buscamos hasta donde quieres llegar y trazamos ese camino con las estrategias necesarias para lograrlo.

RESTAURAR LOS PROBLEMAS

RESTAURAR LOS PROBLEMAS

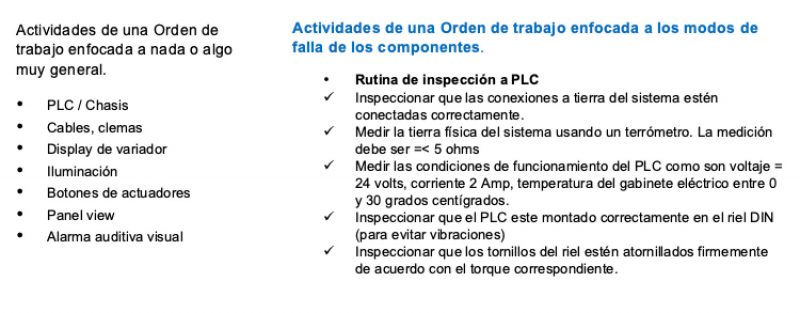

Si estas es la primera etapa “Reactivo”y el diagnostico nos dice que si tienes preventivo pero las tareasde esos planes están muy escuetasen cuanto a decirle al técnico que hacer, además son muy generales y están enfocadas a nada, aunque tu gente ejecute esas tareas no vas a obtener ningún beneficio de la ejecución de esas tareas. Para corregir estas órdenes de trabajo, como lo indica la referencia, debemos hacer un análisis de criticidadde las máquinas, después hacer una taxonomíade esa máquina como lo indica la ISO55000, identificar los componentes críticos, desarrollar el AMEFde esos componentes críticos para encontrar los modos de fallay determinar las actividades y tácticas de mantenimiento que se van a realizar para evitar esos modos de falla.

Ejemplos de ordenes de trabajo:

Es muy importante como primer paso saber la funciónde la máquina, después de los sistemas, subsistemas y finalmente de los componentes. El saber la función es importantísimo para poder identificar los modos de fallas de acuerdo con la función que desempeñan, y en base a esa función saber si es viable agregar la tarea a la orden de trabajo o no.

El entregable de esta etapa para este ejemplo es meter en control lo reactivo, eliminar la ocurrencia, sistematizar la solución agregando las soluciones a un plan de mantenimiento preventivo o predictivo si aplica, crear el procedimiento para estandarizar. Crear e implementar un sistema de análisis y solución de problemas.

Lo reactivo normalmente se da porque las fallas no se analizan, en esta etapa ni siquiera son bomberos. Porque lo bomberos analizan que ocasiono el incendio, repito esta etapa la mayoría de las veces carece de un análisis para encontrar las soluciones correctas y seguir todo el flujo de mejora. En resumen, el entregable de esta etapa es meter en control las fallas más ocurrentes y de mayor impacto en un corto plazo.

CREAR UN SISTEMA DE GESTIÓN

CREAR UN SISTEMA DE GESTIÓN

Esta etapa incluye la creación e implementación de varios sistemas que componen el sistema de gestión de mantenimiento como son:

Planeación y programación, manejo de refacciones, manejo de la información (convertir los datos en información), análisis y solución de problemas, gasto de mantenimiento, capacitación.

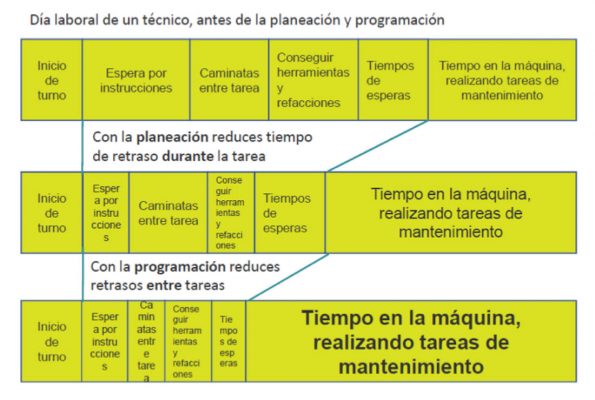

La planeación incluye las tácticas de preventivo, predictivo, correctivo, monitoreo basado en condición, inspecciones, lubricación, y si no hay alguna táctica que se pueda implementar al menos debemos saber como vamos a reaccionar ante esa falla, y a eso se le conoce como “correr hasta fallar”. La planeación es el núcleo de mantenimiento, después viene la programación. Diferencia entre planeación y programación. La correcta ejecución de ambas aumenta el tiempo del técnico realizando tareas en la máquina, es lo que muestro en el diagrama de abajo, con la planeación y programación se eliminan retrasos en la tarea y entre tareas.

Para lograr una buena programación dependemos de 3 tiempos principalmente, saber el tiempo en minutos u horas que necesitamos para realizar las ordenes de trabajo por semana, tiempo de mano de obra disponible por semana y el tiempo que nos darán para realizar las actividades de mantenimiento.

Manejo de refacciones, solo nos vamos a enfocar al MRO (Maintenance, repair and operations) Sino tienes refacciones como vas a cambiar las dañadas, como vas a responder rápido ante una emergencia. La selección de refacciones viene del análisis de criticidad donde se identifican los componentes críticos, estos componentes de acuerdo con su criticidad son los que se deben comprar. El manejo de inventarios se puede hacer con el análisis ABC complementándolos con otros como son el XYZ.

Lo que buscamos con estos análisis es encontrar el valor de inventario, refacciones con baja y alta rotación, obsoletos, punto de reorden optimo, máximos y mínimos, entre otros indicadores. Sin embargo, el objetivo primordial del almacén MRO o NO productivo es ser un almacén proactivo porque hay dinero en juego, dinero de la empresa.

Los objetivos que buscamos son los siguientes:

Conseguir los objetivos mostrados es difícil pero no imposible, sobre todo porque debemos lograr la coordinación de varias áreas de la empresa no solo mantenimiento,

Manejo de proveedores, encontrar los correctos, que manejen buenos precios, buenos tiempos de entrega, garantías y si es posible alguna introducción a las tecnologías o refacciones que estemos adquiriendo.

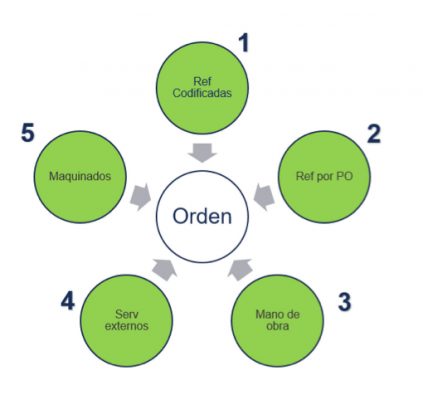

Manejo de proveedores, encontrar los correctos, que manejen buenos precios, buenos tiempos de entrega, garantías y si es posible alguna introducción a las tecnologías o refacciones que estemos adquiriendo.- Procesos de trabajo del almacén, procedimientos establecidos y estandarizados que cumplan con las políticas de la organización, diagramas de flujo, value stream mapping de cada proceso de compra, algunos de ellos son, refacciones codificadas, refacciones spot buy, urgencias (estas deben ser las mínimas).

- Manejo de inventarios, hay varias técnicas y métodos, algunas de las mas conocidas son el método ABC y XYZ.

- Compras, el área de compras es primordial ya que ellos son lo que establecen o negocian el precio de compra y contratos con los proveedores, así como el manejo de penalizaciones en caso de que lleguen a ocurrir.

- Manejo del inventario MRO, el objetivo es entregar refacciones a tiempo para reparar equipos y reducir el tiempo de intervención en fallas durante producción.

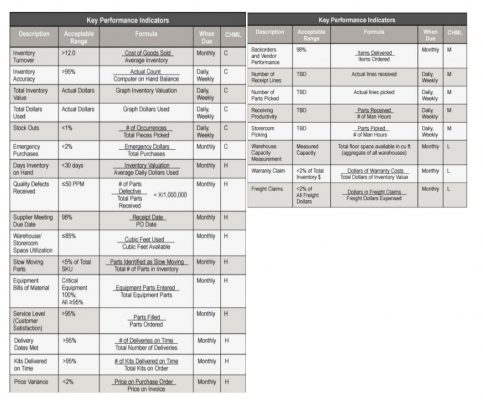

Debemos establecer indicadores para medir la eficiencia del almacén estos son algunos:

MANEJO DE INFORMACIÓN

MANEJO DE INFORMACIÓN

De todos los datos que se generan en una empresa a nosotros como mantenimiento para el cálculo de nuestros indicadores nos interesa el tiempo de operación de las líneas de producción, tiempos de paro de máquina a estos les llamaremos datos externos, los datos internos deben provenir siempre de una orden de trabajo, yo lo relaciono como la factura de mantenimiento para que paguen el trabajo. La orden de trabajo va direccionada a una máquina en específico, área, incluso el técnico responsable de dar mantenimiento a esa máquina. En la orden debe ir registrado el detalle del trabajo realizado, refacciones que se ocuparon codificadas y no codificadas, maquinados, servicios externos, tiempo de ejecución y si el trabajo fue concluido o no.

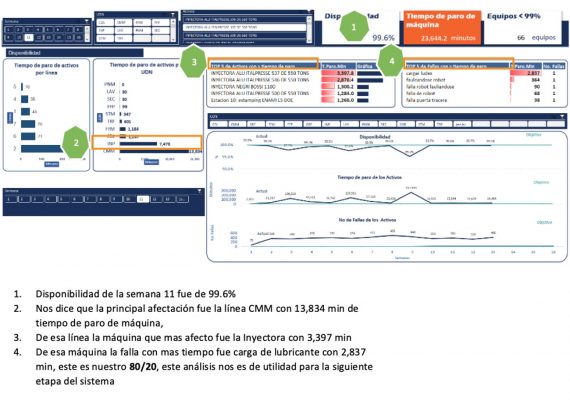

Ya que tenemos todos esos datos los debemos transformar a información para que nos diga algo, y de ahí comenzar nuestros análisis creando un tablero de mantenimiento. La información además de analizarla para saber como esta nuestro proceso también nos sirve para calcular los indicadores de mantenimiento. Aquí una muestra de un análisis de información, para este ejemplo vamos a analizar la disponibilidad de la semana 11.

ANÁLISIS Y SOLUCIÓN DE PROBLEMAS

Continuando con el 80/20 del paso anterior del sistema, hacemos un análisis de esa falla usando algunas de las técnicas y metodologías que existen y han existido por muchos años entre las que están, ACR (análisis causa raíz), 7 herramientas básicas de calidad, diagrama de Ishikawa, 8D’s, DMAIC (definir, medir, analizar, mejorar y controlar), A3, seis sigma entre otras. Aquí les dejo un flujo sencillo pero funcional de como sería un sistema de solución de problemas partiendo del 80/20.

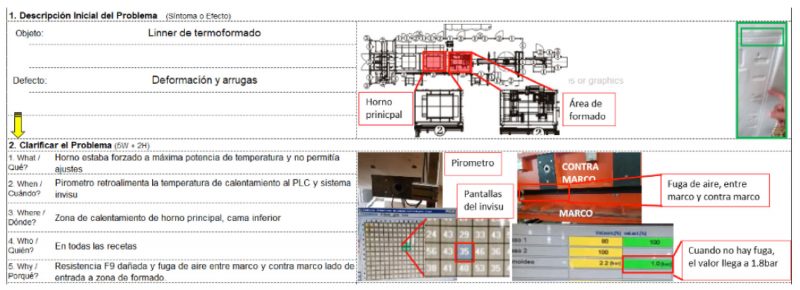

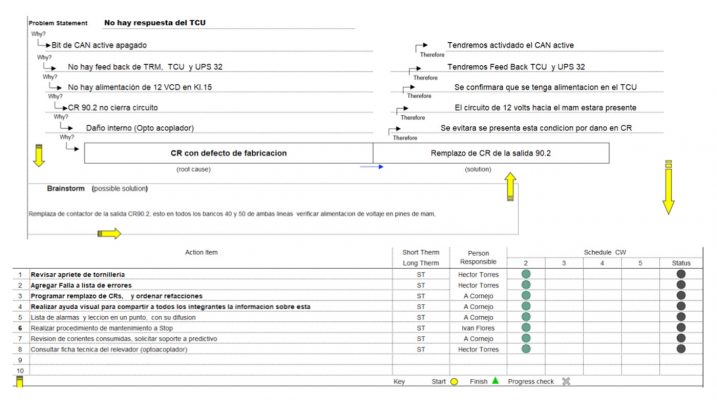

Ejemplo: Lo primero que hay que hacer es clarificar el problema con esto tenemos el 50% de la solución del problema de acuerdo con lo que mencionan los especialistas en cursos y libros que he tomado y leído, si es posible colocar imágenes donde ocurrió el problema, diagramas eléctricos, mecánicos o de cualquier otro tipo para que sea visual la descripción del problema.

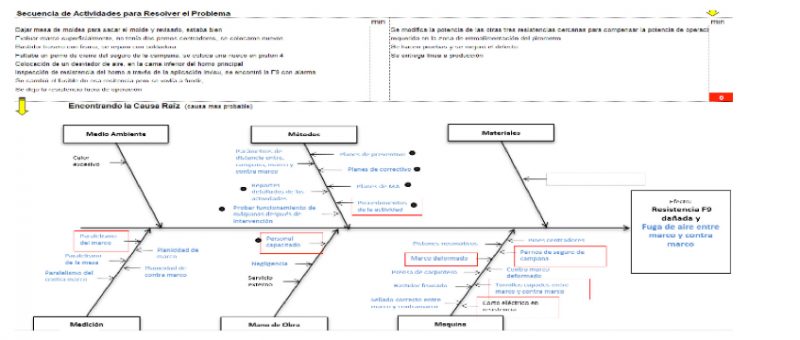

Después describir como funciona el proceso para identificar que fue lo que dejo funcionar y en que paso del proceso. Siguiente describir todas las actividades que se realizaron para poner en funcionamiento la máquina nuevamente, yo normalmente uso el diagrama de Ishikawa para identificar las posibles causas y seleccionar la más probable.

Una vez que seleccionamos la causa mas probable hacemos un 5 porque’s para encontrar la causa y seleccionar las contramedidas.

Se monitorea la solución en el tiempo, principalmente que ya no ocurra, se cierra el análisis, se sistematiza, es decir si es necesario agregarla a un plan de mantenimiento preventivo, predictivo o basado en condición. Al final se estandariza la solución mediante un procedimiento, lección en un punto y esa misma solución se aplica a otras máquinas de las mismas características.

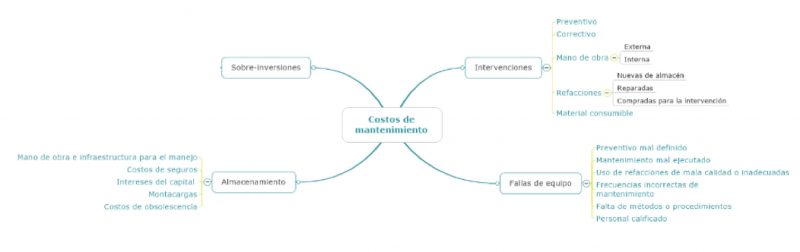

El gasto de mantenimiento se ve en el mismo sistema de información es parte de los indicadores y estos son algunos de los gastos de mantenimiento que se monitorean.

El entregable de esta esta es tener los sistemas implementados, información, planeación y programación, manejo de refacciones y solución de problemas. Ya que estos sistemas son la estructura del sistema de gestión de mantenimiento.

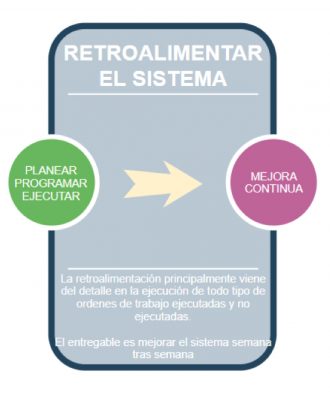

RETROALIMENTAR AL SISTEMA

RETROALIMENTAR AL SISTEMA

La retroalimentación al sistema se hará a través de las ordenes de trabajo, mediante la información que se notifique en ellas, sabremos los gastos del orden, en que se gasto en mano de obra o refacciones, si se ocupan refacciones o herramientas especiales, también nos permitirá saber el detalle del trabajo realizado por el técnico de mantenimiento. La orden es nuestra principal fuente de retroalimentación, es por eso la importancia de llenar las ordenes de trabajo con la información solicitada.

Con esa información sabremos si es necesario balancear la carga de trabajo de acuerdo con el tiempo real de ejecución, las refacciones y herramientas necesarias para no perder tiempo y sobre todo si son las tareas correctas o es necesario agregar otras, si no hace falta mano de obra o simplemente no estamos programando correctamente las actividades.

El entregable de esta etapa es la mejora continua de los planes de mantenimiento, tareas de las rutinas, frecuencias, tiempo de ejecución, refacciones, recursos, etc.

ESTANDARIZAR

ESTANDARIZAR

Es crear los procedimientos u hojas de trabajo estandarizado para que todos los técnicos hagan el mantenimiento de la misma manera siempre, incluso esos procedimientos sirven de entrenamiento para nuevos integrantes o para cuando mandan técnicos de otras áreas de apoyo. Los procedimientos son la cuña de la mejora continua, sirven para mantener la mejora que ya se realizó, mediante la estandarización vamos a lograr mantener las mejoras realizadas para seguir avanzando en la búsqueda de los ceros minutos de tiempo de paro de máquina NO planeados.

El entregable de esta etapa es la creación, y seguimiento a los procedimientos en cuanto a que se ejecuten de acuerdo con lo que tiene registrado en el archivo de planeación-programación.

ENTRENAMIENTO

El entrenamiento es una parte muy importante en cualquier empresa y área de negocio, en el caso de mantenimiento el tener gente preparada en las tecnologías que usan las máquinas es sinónimo de MTTR bajo, es decir cuando ocurra una falla los técnicos van a saber que está fallando, como rastrear esa falla y sobre todo saber que hacer para reparar la falla y restablecer la máquina en un tiempo corto y continuar con la producción.

Para saber cuáles tecnologías se usan en todas las máquinas, se puede hacer un análisis de criticidad o AMEF de máquina para saber que tecnologías tiene y preparar una escalera de desarrollo, matriz de flexibilidad o cualquier otro nombre que se le dé al plan de entrenamiento.

Conclusión

Conclusión

Lograr los cero minutos de tiempo de paro de máquina NO planeados es posible, requiere mucho trabajo, análisis, disciplina, y compromiso de todos los integrantes de mantenimiento. Si se ejecuta el sistema propuesto o cualquier otra metodología los resultados van a ser evidentes. Recomiendo seguir dos caminos, el corto que es corregir fallas haciendo un análisisde estas para ejecutar tareas enfocadas y efectivas, hacer el ciclo completo del sistema a esa máquina para ver reflejado el resultado y el personal de mantenimiento crea y vea que es posible.

El camino largo que es la implementación del sistema a todo mantenimiento sin embargo los resultados no son en una semana porque es corregir datos para que la información que provean sea de utilidad de otra manera nuestro sistema no nos va ayudar a mejorar.

Bibliografía

The Maintenance Framework | GFMAM | Primera edición | GFMAM

Reliability Centered Maintenance | Moubray | Segunda edición | Industrial Press Inc.

Maintenance Storerooms and MRO | Daniel M. DeWald | | Reliabilityweb.com

Sobre el autor

Luis Nava

Fundador Litonz

Soy Ingeniero en electrónica y consultor de gestión de mantenimiento.

Tengo una trayectoria de más de 10 años en el negocio de mantenimiento, gusto por analizar y solucionar problemas.

Más de nuestro blog

¿Estamos todos en el negocio de hacer dinero?

Ya sea que tengamos una empresa, un negocio, seamos empleados de una empresa participamos en [...]

¿Cómo crear un sistema que te permita controlar las fallas y estar cerca de lograr los 0 paros de maquina NO planeados?

El ideal para las personas que estamos en mantenimiento es que las máquinas no fallen, [...]

¿Cuál es la meta de una empresa y que tiene que ver esa meta con mantenimiento?

Me hice esta pregunta porque hay organizaciones en las que no se quiere, desea o [...]

DESDE NUESTRA TIENDA

Productos para tu desarrollo y crecimiento profesional.

Análisis y solución de problemas

Excel y la metodología XCEL y la metodología seis sigma para el control de calidad

Análisis y solución de problemas

Metodología seis sigma a través de Excel

Análisis y solución de problemas

Metodologías seis sigma para el control de calidad: aplicaciones con Minitab

Análisis y solución de problemas

Seis sigma metodología y técnica